Smaltimento emulsioni oleose

Cosa sono, a cosa servono, come possono essere riutilizzate

Caratteristiche fisiche, difficoltà di gestione e uso pregresso del rifiuto a base oleosa più abbondante.

Che cosa sono

Due fluidi si dicono miscelabili se tendono a formare una soluzione, una miscela indissolubile. Si dicono non miscelabili se, posti a contatto, mantengono due frazioni separate.

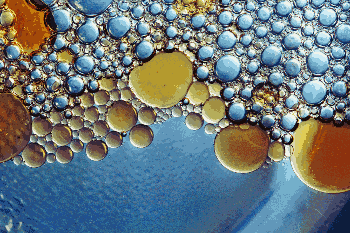

Le emulsioni sono un legame intermedio, che si realizza tra due fluidi non miscelabili, come per esempio l'acqua e l'olio. Si presentano sotto forma di dispersioni, ovvero miscugli meccanici che possono essere più o meno stabili. In pratica uno dei due fluidi si disperderà in micro-bolle nell'altro fluido non miscelabile.

Nel caso dell'olio e dell'acqua, esistono dunque due tipi di emulsioni, quelle acqua in olio (A/O), in cui l'acqua è dispersa in olio, e quelle olio in acqua (O/A), in cui l'olio è disperso in acqua (classico esempio è la maionese).

La stabilità del composto è funzione della dimensione delle bolle: più sono piccole, più il composto sarà stabile. Ciò dipende da molti fattori: la temperatura, la presenza di sostanze tensioattive, la presenza di elettroliti, la presenza di solidi in sospensione e la differenza di densità delle due fasi sono alcuni dei fattori che rendono il composto più o meno stabile.

Alcuni fluidi si presentano già in natura allo stato emulsionato, per esempio il latte e il burro, emulsioni stabilizzate dalle proteine. Più spesso sono create artificialmente per vari scopi, come in farmacia (esempio olio di fegato di merluzzo emulsionato), oppure in cosmesi, nelle creme, nei detersivi, nei lubrificanti, nelle vernici, negli insetticidi.

In genere si preparano attraverso l'uso di eliche che ruotano ad alta velocità. Spesso vengono aggiunti agenti emulsionanti, che hanno lo scopo di frazionare le bolle e stabilizzare l'emulsione.

Le emulsioni a base di olio lubrificante

L'olio lubrificante è largamente usato nell'industria per la lubrificazione di organi meccanici. Sono normalmente composti da una base e da un insieme di additivi. Questi additivi compongono dal 10 al 30% del volume complessivo del lubrificante in vendita.

Spesso l'olio lubrificante è usato in purezza, come avviene nei motori a scoppio, ma altrettanto spesso lo si utilizza emulsionato con acqua. È il caso più frequente nell'industria meccanica, dove le emulsioni lubro-refrigeranti sono utilizzate per favorire il processo di lavorazione dei metalli.

Durante l'uso le emulsioni perdono le loro caratteristiche tecniche e devono essere sostituite. Molte aziende hanno all'interno del ciclo di lavorazione un processo di separazione dell'acqua, che viene reimmessa nel circuito di lubro-refrigerazione, additivata di nuovo olio emulsionabile. La risulta è un concentrato di olio, acqua e sedimenti solidi che entra nel circuito dello smaltimento.

Perché sono un problema

Il miglior destino per l'olio usato è la rigenerazione, ovvero il riciclo come olio lubrificante. Ma la presenza di acqua rende impossibile la rigenerazione in raffineria. Anche l'utilizzo come combustibile, meno nobile ma ancora efficiente, è reso difficile dalla presenza di acqua, che abbassa notevolmente il potere calorifico, soprattutto quello inferiore.

Come descritto nella sezione dedicata agli oli interi le emulsioni esauste richiedono un trattamento, per consentirne il recupero in rigenerazione o combustione.

Ma a complicare le cose c'è l'estrema eterogeneità del composto che arriva agli impianti di trattamento. Il prodotto da trattare è una miscela di olio emulsionabile e non emulsionabile da lavorazioni meccaniche, piccole quantità di olio combustibile (essenzialmente fondami di serbatoi bonificati), acqua, solidi in sospensione e tensioattivi. Differiscono in maniera sostanziale per processo produttivo, materie prime, area geografica, temperatura, stoccaggio, caratteristiche chimiche e fisiche.

A questo materiale sono state aggiunte, a monte, durante e a valle del loro utilizzo industriale, altre sostanze, acqua e additivi emulsionanti, tensioattivi, e in seguito all'uso, residui di combustione, limatura e particolato metallico. Tutto questo rende la gestione di queste sostanze piuttosto problematica.

Cosa si può fare per gestirle

Negli ultimi anni, diciamo dagli anni 1980, si è sviluppata una filiera molto professionale che ha approcci molto diversi per il trattamento delle emulsioni.

Sono stati sviluppati e realizzati impianti che effettuano trattamenti fisici, termici, alcalini, acidi, evaporazione a freddo, a caldo, elettrolitici, con additivi a base naturale, sintetica, poliettrolitica, etc etc. Questi processi hanno costi e risultati diversi, e sono più o meno efficaci in funzione delle diverse caratteristiche delle emulsioni.

Le difficoltà stanno tutte nella standardizzazione del flusso in entrata (le emulsioni da trattare) e nella preventiva eliminazione di tutti gli elementi interferenti, ovvero la sporcizia. Il particolato è infatti l'essenza delle emulsioni esauste, e la sua eliminazione è molto spesso più costosa di qualunque trattamento alternativo.